(正昌集团精益生产管理培训推广员们与培训老师合影)

精益生产又称之LEAN,也叫精实生产,精代表精致的品质,益代表高效率。

精益生产推行的必要性:

外部因素:客户对产品的价格和可靠性要求越来越高;市场需求呈现出多样化、个性化;满足客户的质量需求,为客户提供优质高效的设备是实现客户效益的首要条件;

内部因素:高库存,大浪费,产品生产周期长,生产能力、生产资金调配不合理等现状,也要求我们在企业内部必须及时推行精益生产。

正昌集团从2011年4月开始正式推行精益生产,在近一年的时间里,我们从一个不懂精益的生产公司到如今自主推行生产精益管理,我们的员工从根本不懂得“精益生产”的含义,到如今成为合格的精益生产的推行员,我们围绕着四个目标:提高生产效率——及时交货——保证产品质量——降低各车间库存有计划性推行和实施。现在,精益生产已经初见成效,不仅从公司的库存上得以体现,更重要的是保证了产品质量的同时,还能够做到缩短交货时间及时交货。

满足顾客需求的拉动生产

拉动生产是推行精益的关键所在,在丰田思想中及时化生产JIT(just in time)的本意是:在需要的时候,仅按所需要的数量生产,生产与销售是同步的。也就是说,按照销售的速度来进行生产,这样就可以保持物流的平衡,任何过早或过晚的生产都会造成损失。正确合理的拉动生产,不仅可以提高生产效率,缩短交付周期,还可以实现半成品库、备料、毛坯的“零库存”,降低成品库存。

在精益生产的学习个推动过程中,集团董事长、总裁郝波始终做到亲身参与其中,来监督整个推行过程,期间,多次邀请国内外知名企业精益生产专家到集团内为员工进行培训,并组织员工到精益生产推行的标杆企业参观学习。

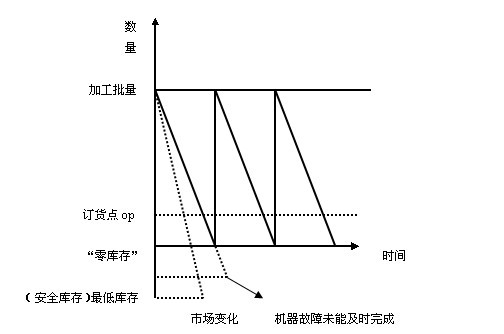

通过学习,我们认识到如何制订正确的产品拉动系统,流程是关键。经过近一年的推行磨合,粮机生产拉动模式的框架已经能够熟练运行,各车间主管明确自己职责,库点拉动关系明确,从生产计划的甘特图、库存导出下达制造看板、半成品、金工、备料、毛坯全部扎口管理负责,确保下道工序及时生产制造,保证生产效率、及时发货。在拉动环节中,我们利用ABC表来实现“零库存”,所谓的“零库存”是在保证生产效率的基础上,仓库保持合理的库存,最大限度的减少库存浪费,如下图所示:根据产品月销售量的统计,制订合理的加工批量,根据市场变化要求制订最小库存,由金工车间制订加工周期,最后根据以上数据,定出订货点,这样,一个合理的办法保证了各个车间库点的“零库存”,降低库存占有资金。

“精益生产”的全面推行,为正昌品质夯实了座基

2012年度,我们制订了粮机精益推行的滚动计划,我们将在本年度完成粮机40%的产品占销售额80%的产品的精益推行,目前,我们已经完成22种产品的精益拉动,围绕着四大目标,不断的改进、完善、实施,同时,将精益知识推行至每一个子公司,有步骤的实行精益计划,逐步将精益推广至整个公司。

正昌集团始终坚信:品质是企业的生命线,因为没有它我们将逐步失去客户的信任,最终失去我们的市场,我们企业的使命“为了提高人类的生活水准,为客户创造价值,为员工创造机会”将成为空谈。正昌集团有着优秀的设计院、专业的技术工人、完美的产品制作工艺,没有理由做不好(质量)、做不新(创新)、做不精(精细)。“精益生产”的全面推行,也为正昌品质夯实了座基。

(正昌集团副总裁、生产总监 虞亚鸣)